Я немного запоздал с написанием второй части обзора по самостоятельному изготовлению кухонного гарнитура, но все же лучше поздно, чем никогда. Итак, поехали!

В первой части обзора я описал, каким образом я осуществлял проектирование мебели (по моему личному мнению это наиболее сложная и важная часть) и привел практические рекомендации по проведению данных работ исходя из собственного опыта. Сегодня же я бы хотел уделить внимание тому, как я производил сборку корпусов для всех элементов кухонного гарнитура.

Подготовка к работам

После заказа ЛДСП и составления карты раскроя у меня была неделя (время проведения распиловочных работ) для того, чтобы подготовить все необходимые инструменты и приспособления. Безусловно, на помощь в этом отношении мне пришел Интернет и просмотрев несколько тематических роликов я понял, что мне необходимо.

Итак, помимо стандартного набора домашнего умельца (дрель, молоток, отвертка, рулетка, угольник) мне было необходимо позаботиться о заготовке специфической оснастки, за счет которой можно существенно упростить и ускорить процедуру сборки мебели в домашних условиях.

И первое, что я приобрел это конфирматное сверло – специфический инструмент, предназначенный для одновременного сверления отверстий различного диаметра, что в целом повторяет форму конфирмата. Выбор сверла под конфирмат не составляет особых сложностей и напрямую зависит от типа используемого крепежа. Я же в своем случае приобрел кофирматное сверло с размерами: 4,5мм – диаметр основного сверла; 7мм – диаметр сверла под шейку конфирмата.

Второе, что мне было необходимо – это угловые струбцины, за счет которых можно было бы обеспечить жесткое стыкование деталей под прямым углом для возможности их взаимной фиксации. Однако, здесь оказалось все не так просто. Так как имеющиеся в продаже угловые струбцины не отличались достаточной жесткостью, а инструмент от именитых брендов имел неоправданно высокую стоимость.

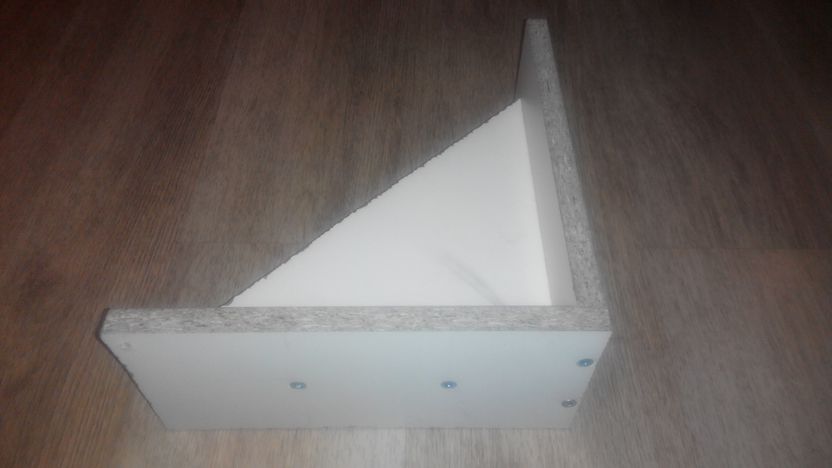

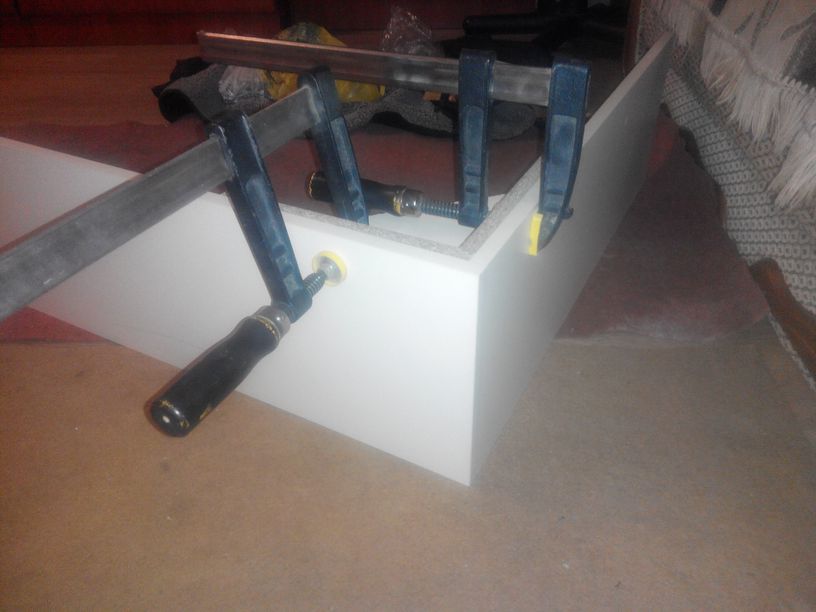

Выход был найден. Я приобрел две обычных мощных струбцины (фирмы TOPEX) и из обрезков ЛДСП соорудил специальное приспособление за счет которого впоследствии была собрана вся мебель.

Для изготовления указанного приспособления мне понадобилось 2 прямоугольных куска с размерами 250х120мм и прямой угол 250х250мм. Соединив указанные детали при помощи конфирматов, (как показано на фото ниже) я получил оснастку, к которой можно было крепить стыкующиеся детали (используя струбцины) и производить их совместное сверление и скрепление конфирматами.

Сделав такое приспособление, я не только удешевил себестоимость работ, но и обеспечил возможность достаточно жестко соединять любые элементы под прямым углом. Чего к сожалению нельзя сказать об угловых струбцинах (проблемным местом у которых считаются стопорные шайбы, вылетающие после многократного применения).

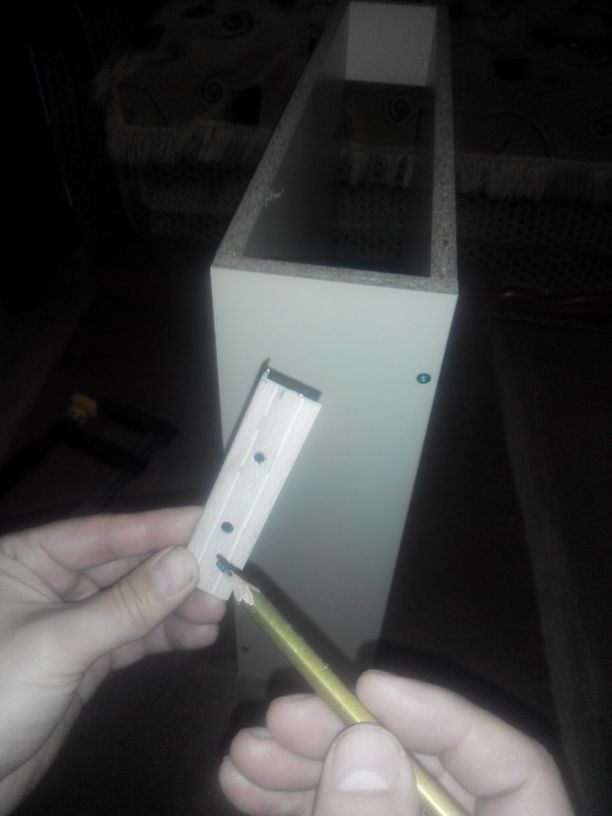

Ну и последним элементом для самостоятельной сборки кухонного гарнитура должен был выступать кондуктор (шаблон с отверстиями), за счет применения которого не нужно каждый раз производить замеры для мест сверления. Здесь я также проявил фантазию и сделал подобие кондуктора из обычно обрезка алюминиевого уголка, предварительно просверлив в нем 2 симметричных отверстия, таким образом, чтобы они проходили через центр торца ЛДСП. Откладывать точки сверления в последующем было весьма просто и не было необходимости каждый раз производить замеры.

И еще, так как я выполнял все работы в условиях городской квартиры, то я подобрал место с наиболее ровной поверхностью пола (это обязательное условие) и постелил на него кусок войлока. После чего я не боялся повредить существующий пол. Кстати сборку я производил на полу из ламината (Все Ок).

Как делать соединения смежных элементов

Имея в наличии весь арсенал оснастки, сборка каркаса для одного ящика составляет около часа (когда набил руку за час я уже собирал два элемента). Сама же процедура сводится к тому, что необходимо соединить при помощи конфирматов два смежных элемента (например, боковину и днище), а после по идентичной методике произвести соединения всех компонентов изделия (обычно для стандартного ящика требуется установка 8 конфирматов).

Иными словами главной задачей для исполнителя является идеальное стыкование элементов, ввиду чего эту процедуру я опишу поэтапно:

- Элементы ящика устанавливаются в вертикальном положении в заданном положении друг к другу;

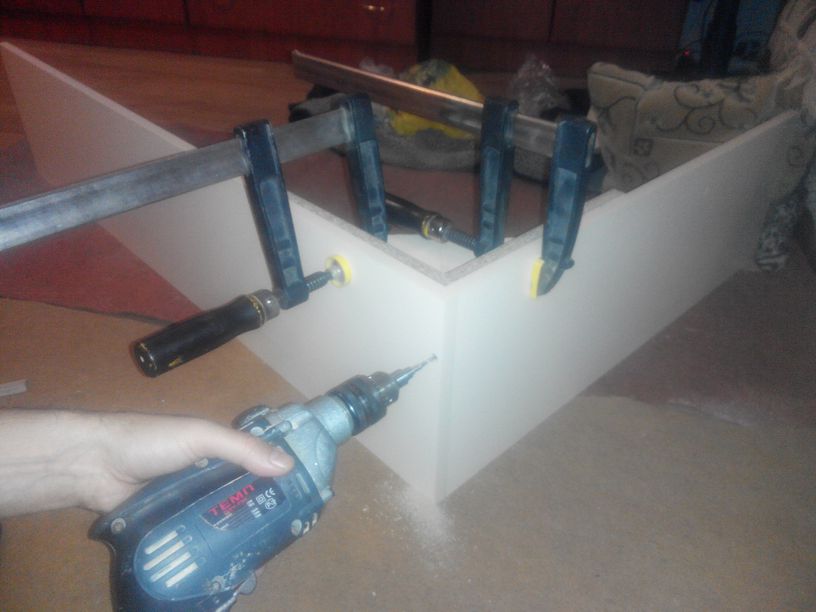

- При помощи углового приспособления и двух струбцин обеспечивается жесткая фиксация места стыка;

- Применяя самодельный кондуктор, при помощи карандаша отмечаются места расположения конфирматов;

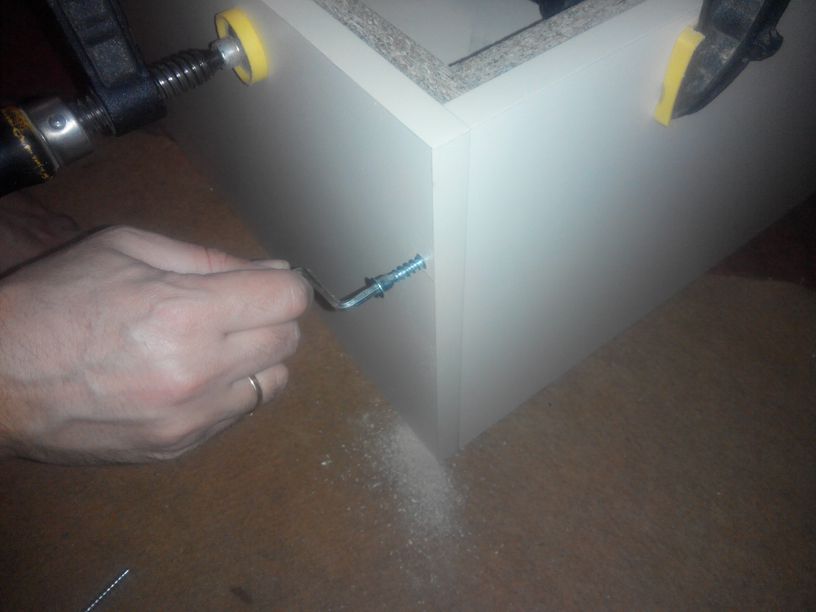

- Используя дрель и конфирматное сверло по имеющейся разметке делается углубления с формой идентичной конфирмату;

- Конфирмат вкручивается в отверстие при помощи ключа под шестигранник;

- Аналогичная процедура производится и на симметричном участке.

Когда стыкование выполнено подобным образом производятся все стыкования элементов в изделии.

На что бы хотелось обратить внимание пользователя.

Во-первых, делая выстановку и зажим двух смежных элементов между собой, следует следить, чтобы их торцы располагались вровень друг с другом (вот для чего нужен ровный пол). Если же имеется перепад, рекомендуется под заниженный элемент уложить некоторую проставку. Я, к примеру, использовал игральные карты, так как, изменяя их число можно получить довольно быстро требуемую высоту проставки.

Во-вторых, сверление проще всего производить в горизонтальном направлении, для чего необходимо предварительно обеспечить упор для стыкуемой конструкции (я упирал каркас в стену). И сверлить на средних оборотах, периодически делая возвратные движения инструмента для возможности удаления стружки (чтобы она могла высыпаться).

Ну и в-третьих, когда весь каркас собран и перед тем как установить заднюю стенку из ДВП целесообразно проверить все стыковочные углы (их значения должны быть 90 градусов).

Нюансы сборки нижних коробов

Первым делом я начал сборку корпусов нижних коробов, которые включают в себя карго, ящик для столовых приборов, угловой короб (под мойку), духовой шкаф и два одинаковых короба с выдвижными ящичками.

Сразу же хочу отметить все особенности общие для всех перечисленных элементов.

Во-первых, конструкцию нижних коробов я делал таким образом, чтобы нижний горизонт выступал в качестве опоры для боковин, то есть вертикальные элементы стояли бы на горизонтальном.

Во-вторых, для удобства последующей установки я применил регулируемые ножки, которые прикручивал к днищу всех напольных элементов.

В-третьих, для возможности фиксации столешницы к коробам в верхней части я предусматривал монтажные планки (шириной 100мм ).

В-четвертых, заднюю стенку из ламинированного ДВП я крепил внахлест к торцевым кромкам коробов ЛДСП, применяя мебельные гвозди и шурупы. То есть делал чередование один гвоздик, один шуруп. Такая комбинация крепежа позволила обеспечить достаточную жесткость конструкции и будет препятствовать самопроизвольному отслоению ДВП от ящиков в будущем (что можно наблюдать на современной мебели после первого года эксплуатации).

Теперь поговорим об индивидуальных особенностях сборки каждого из элементов.

Карго

Учитывая тот факт, что в моем случае, карго является крайним элементом кухонного гарнитура и дабы визуально скрыть зазор между задней стенкой коробов и стеной помещения я решил увеличить боковины и днище карго до такого размера, чтобы его задняя стенка соприкасалась со стеной. Для этого (еще в процессе проектирования) я прибавил к базовым размерам 100мм и получил изделие с большими габаритами, нежели все остальные элементы.

Ящик для столовых приборов+стандартные конструкции с выдвижными ящичками

Были собраны по стандартной схеме. То есть, собраны каркасы, установлены задние стенки и прикручены регулировочные ножки. Кстати на процессе установки ножек следует остановиться подробнее.

И если сама процедура крепления ножек к телу ЛДСП не вызывает сложностей (они крепятся обычными мебельными шурупами на 15мм), то вот места их расположения не всегда понятны.

Это связано с тем, что в последующем к ножкам будет крепиться обрамляющий цоколь, и от того, насколько он будет утоплен вглубь каркаса зависит визуальный эффект кухонного гарнитура. Я для себя решил все ножки крепить на удалении 50мм от переднего края корпуса и аналогично сзади и на удалении 30мм от боковых краев.

Духовой шкаф

Вызвал некоторую озабоченность, ввиду того, что в руководстве производителя четко не прописаны размеры для врезки духовки. Ввиду чего я предварительно замерял существующий духовой шкаф, а уже после это выполнил его сборку. Еще одним отличием от традиционных ящиков, здесь является отсутствие задней стенки из ДВП, что необходимо и даже обязательно для возможности отвода избыточного тепла при работе техники.

Кстати с методикой монтажа варочной поверхности можно ознакомиться здесь.

Шкаф для мойки (угловой)

Отличается тем, что впоследствии в него будет установлен специфический сантехприбор (мойка), что вносит в его конструкцию некоторые особенности.

Так, во-первых, ширину монтажных планок (для крепежа столешницы) я уменьшил до 50мм. Это позволит разместить без ограничений мойку с любой чашей.

А во-вторых, дабы скрыть нелицеприятную внутреннюю часть мойки, я предусмотрел дополнительную планку шириной 100мм, которая устанавливается заподлицо с основным каркасом.

Нюансы сборки верхних навесных шкафов

Понятно, что методика взаимного скрепления горизонтов и боковых стенок верхних навесных шкафов полностью идентична процедуре сборки нижних коробов, но все же в глобальном плане здесь существуют некоторые отличия, о которых мне и хотелось бы рассказать подробней.

Итак, в моем проекте предполагается 7 навесных элементов: 1 боковой, 3 стандартных шкафчика с полочками, шкаф-сушка, угловой и мини шкафчик над холодильником.

И сначала давайте рассмотрим нюансы, присущие всем вышеперечисленным позициям.

Во-первых, в отличие от нижних коробов, верхние шкафчики я собирал таким образом, чтобы горизонты располагались между боковин (это позволит лучше передавать нагрузку).

И во-вторых, заднюю стенку из ламинированного ДВП я крепил не внахлест к торцам ЛДСП, а устанавливал в заранее подготовленные пазы, размеры и расположение которых были оговорены заранее при составлении карты раскроя.

Такая формировка задней стенки позволяет устанавливать навесные шкафчики вплотную к стене (без образования нелицеприятных зазоров), однако вместе с тем требует применения дополнительной фурнитуры: шкафодержателей и монтажных реек.

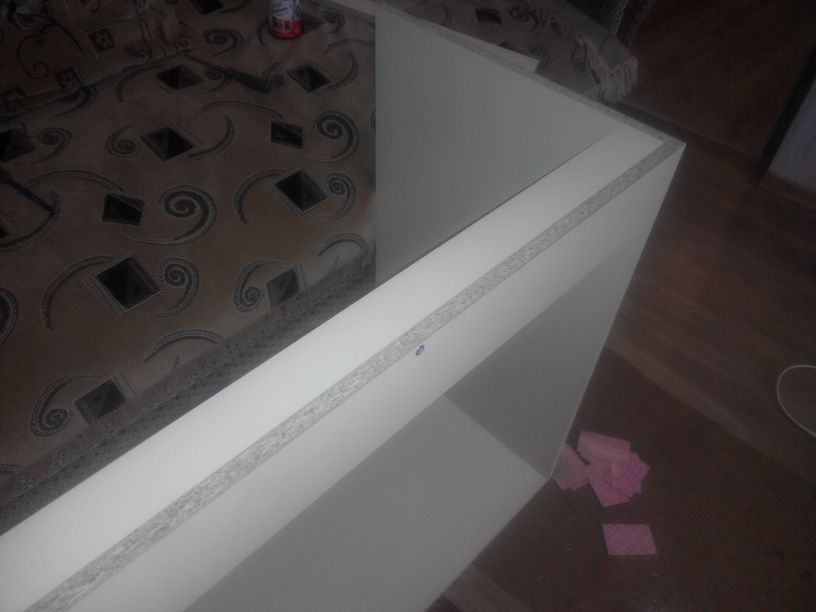

На фото ниже показано, каким образом ДВП вводится в пазы корпуса, но вот о размерах паза я хотел бы поговорить подробно.

Первым делом ширину паза следует подбирать исходя из толщины предполагаемого ДВП. В моем случае для 3мм ДВП я заказал изготовление паза шириной 4мм (для простоты ввода материала).

Теперь, что касается глубины паза под ДВП я остановился на значении 8мм (заказывая распил ДВП необходимо учитывать данный параметр).

И еще одним важным значением является размер отступа паза от заднего торца ЛДСП. Он должен быть больше, нежели вылет губок шкафодержателя. Я заказал отступ для размещения паза в 20мм.

Нюансы сборки некоторых элементов

Так, что касается стандартных шкафчиков, то основным их отличием является наличие полочек, которые я решил устанавливать при помощи самых простых держателей (устанавливаются методом засверливания). Кстати для того, чтобы углубления при сверлении имели бы заданную глубину я попросту одел на сверло отрезок дюбеля нужной длины и впоследствии не боялся просверлить ЛДСП насквозь. Причем, так же как и для любого другого крепежа, вначале я производил сверление сверлом меньшего диаметра, а затем – большего.

В шкафу для сушки посуды я использовал сушку с готовой алюминиевой рамкой польского производителя. Более детально процедуру сборки данного шкафа я опишу в материале, посвященном наполнению шкафов.

Угловой шкаф собран был таким образом, что на одной его задней стенке устанавливался лист из ДВП, а на второй – стандартное ЛДСП. За счет этого была обеспечена довольно хорошая жесткость всей конструкции.

Ну что же на сегодня все. В следующем описании процесса сборки кухонного гарнитура я расскажу, как я производил наполнение шкафов специализированной фурнитурой и нюансы сборки и установки выдвижных ящиков.

Всем Удачи!

Читать еще:

Ремонт кухонного гарнитура своими руками

Программы для проектирования домов на русском языке: обзор популярного софта

Диван из поддонов своими руками

Как приклеить кромку пвх в домашних условиях

Если Вам понравился материал буду благодарен, если порекомендуете его друзьям или оставите полезный комментарий.

{jcomments on}

Добавить комментарий