Стремление к экономии, при возведении строительных объектов, заставляет многих владельцев загородной недвижимости принимать ряд мер, направленных на снижение стартовых инвестиций. Отличным вариантом указанного направления является изготовление дорогостоящих строительных материалов самостоятельно.

К примеру, элементы для еврозабора, садовые дорожки, деревянные ограждения с легкостью могут быть сделаны потребителем самостоятельно. Изготовление шлакоблока в домашних условиях — не исключение, ведь подобная процедура может быть выполнена пользователем на достаточно высоком техническом уровне.

А великолепным бонусом за такой труд сможет стать существенная экономия финансовых средств. Поэтому перед тем как делать шлакоблок кустарным способом следует ознакомиться с основными этапами производства.

Изготовление формы для шлакоблока

В качестве материала для изготовления исходных форм может применяться металл, дерево, текстолит и их аналоги, но более предпочтительным вариантом все же считаются деревянные формы (связано с их невысокой стоимостью и простотой обработки), ввиду чего рассмотрим более детально процедуру их изготовления.

Так, для начала потребуется определиться с размерами будущего шлакоблока, и хотя многие производители предпочитают делать элементы со стандартными габаритами (145х145х330мм), самостоятельно можно делать шлакоблок любой удобной формы.

При этом необходимо учитывать, что увеличение изделий позволит минимизировать затраты времени и строительного раствора в процессе кладки, а их уменьшение будет способствовать удобству выполнения операций.

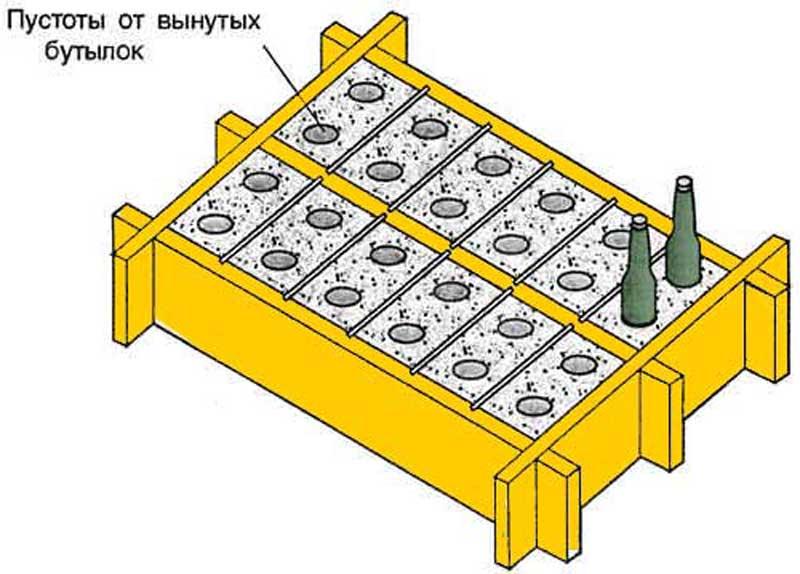

Далее следует произвести непосредственное изготовление форм. И хотя в данном отношении нет особых правил и каждый может проявить фантазию, целесообразнее будет сделать формы серийного исполнения. Для чего рекомендуется с помощью доски (с толщиной не менее 25мм) изготовить П-образную конструкцию представляющую собой удлиненный желоб, оснащенный поперечными перемычками, какие разделяют формы между собой.

То есть должно получиться несколько форм с идентичными габаритами, внутренние полости каких равны размерам будущего шлакоблока. На завершающем этапе следует покрыть поверхности форм ЛКП на масляной основе и произвести их добротную просушку.

Изготовление раствора для самостоятельного производства шлакоблока

Для того чтобы шлакоблок, изготовленный в домашних условиях соответствовал предъявляемым требованиям и мог выступать в качестве надежного элемента конструкции очень важно в процессе его производства применять качественный строительный состав. Обычно раствор для шлакоблока изготавливается из смеси шлака серого цвета, цемента и воды (в пропорции 10:1:0,5), но в некоторых случаях могут допускаться определенные отклонения от данных норм. Так, к примеру, для увеличения механической прочности изделий рекомендуется 25% шлака заменить песком.

Перемешивание раствора для шлакоблока лучше всего осуществлять с применением механизированных устройств (бетономешалки), так как помимо облегчения ручного труда такой способ гарантирует получение более однородных составов.

Технология изготовления шлакоблока на дому

Задачей исполнителя работ является заливка подготовленного раствора в специальные формы, извлечение состава и последующая его просушка: рассмотрим данные этапы более детально.

Заливка раствора

Является первичным этапом работ и предусматривает заполнение формы заготовленным раствором. Однако, учитывая некоторые конструктивные особенности шлакоблока данный процесс имеет некоторые особенности.

Так, вначале формы для шлакоблока покрываются составом (смесь отработанного масла и солярки), какой обеспечивает безболезненное извлечение материала, после чего формы на 50% заполняются раствором. Далее в рабочий состав утапливаются элементы ( по 2 в каждый шлакоблок), какие позволят получить изделие пустотелой конструкции (это могут быть бутылки из-под шампанского, деревянные заготовки и аналогичные им элементы). Причем утоплены они должны быть таким образом, чтобы толщина нижней полости шлакоблока равнялась 40-50мм. Подобное действие способствует сокращению материала для изготовления шлакоблока и улучшает его потребительские характеристики (повышается теплоизоляция, уменьшается масса).

Затем свободные полости форм полностью заполняются раствором, и осуществляется уплотнение вещества, для чего можно использовать вибростол или осуществлять простукивание поверхности, на которой располагаются заполненные раствором формы. В итоге должны получиться формы, полностью заполненные плотным раствором и оснащенные промежуточными элементами. Причем верхние кромки будущих шлакоблоков должны быть выровнены при помощи мастерка или строительной кельмы.

Извлечение и просушка шлакоблока

По истечении 2-3 часов (после предварительного схватывания материала) производят удаление дополнительных элементов из форм, в результате чего в каждом шлакоблоке образовываются полые углубления. А затем методом переворачивания еще сырые шлакоблоки извлекаются для просушки.

Процесс окончательного высыхания шлакоблока обычно составляет 8 – 10 дней. В этот период шлакоблок подвергают небольшому увлажнению, одновременно оберегая материал от попадания прямых солнечных лучей.

К использованию строительных блоков желательно приступать не ранее чем через 30 дней после изготовления. Причем учитывая некоторые отклонения от технологического процесса изготовленный шлакоблок в домашних условиях лучше применять для возведения сараев, гаражей, хозяйственно-бытовых построек и прочих неответственных сооружений.

Читать еще:

Технология как согнуть гипсокартон

Как сделать курятник своими руками: этапы операции и важные рекомендации

Как делается альпийская горка своими руками

Интересная методика {youtube}reNu30sfZ1I{/youtube}

Если Вам понравился материал буду благодарен, если порекомендуете его друзьям или оставите полезный комментарий.

{jcomments on}

Добавить комментарий